Våre kvalitetssikringstjenester og prosesser sikrer påliteligheten til produktene våre og din tilfredshet.

Introduksjon

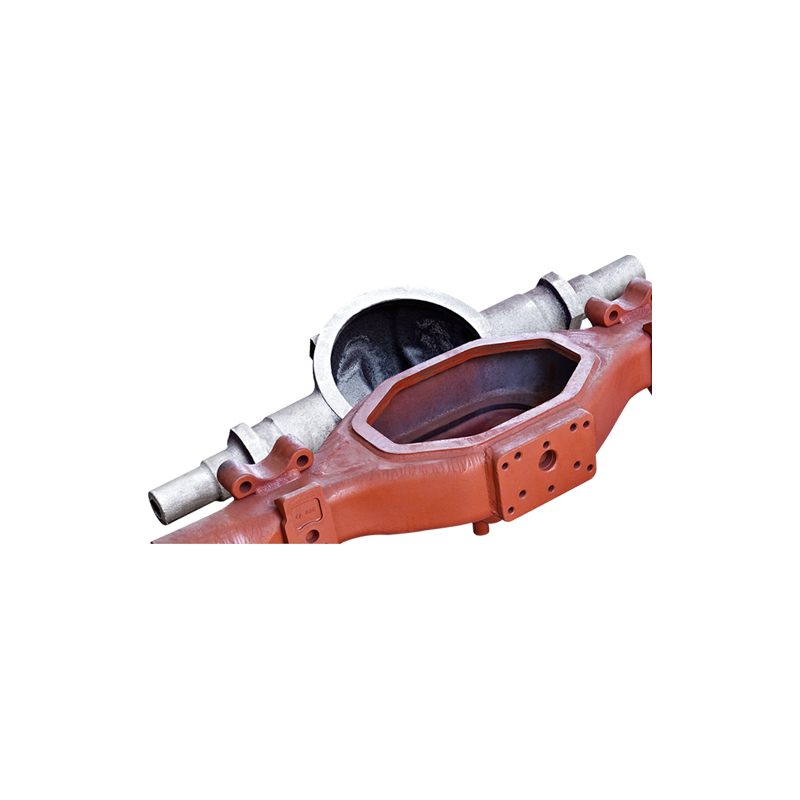

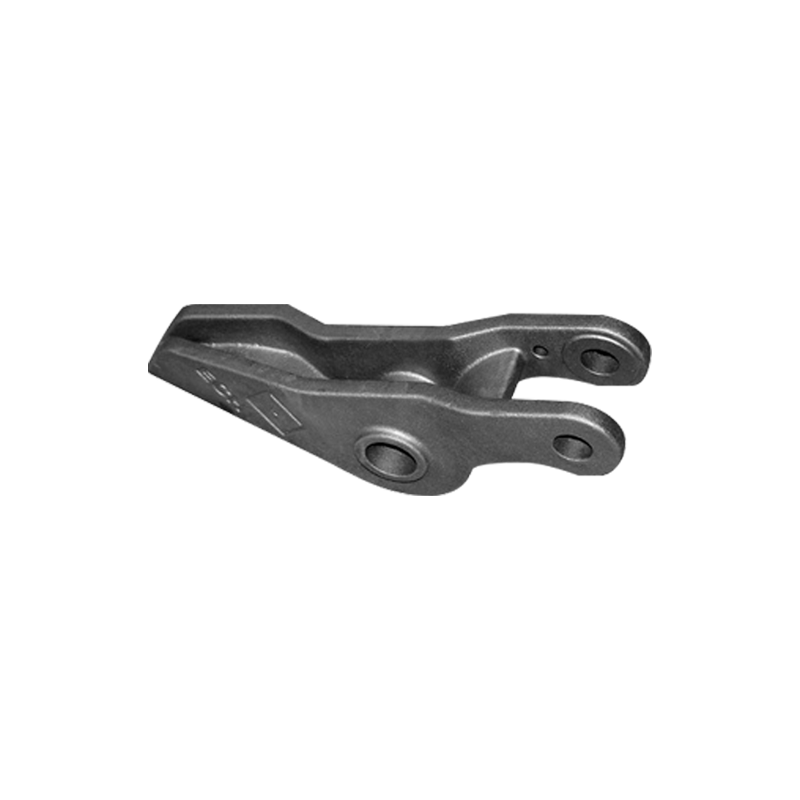

Tog er ryggraden i moderne jernbanetransport, og deres sikkerhet og stabilitet påvirker direkte liv og eiendommer. Som kjernestrukturkomponenter, Støpte ståldeler for tog Bær betydelige mekaniske belastninger og påvirkningskrefter, noe som krever ekstremt strenge produksjonskrav. Støpte ståldeler må ikke bare ha utmerkede mekaniske egenskaper, men også opprettholde dimensjons nøyaktighet og overflatekvalitet under produksjonsprosessen.

1. Design og modellfremstilling

Deldesign

Utformingen av støpte ståltogdeler må være basert på en analyse av kreftene de vil oppleve under drift og driftsmiljø. Designingeniører bruker avansert simuleringsprogramvare som Finite Element Analyse (FEA) for å utføre mekaniske simuleringer for å sikre strukturell sunnhet og sikkerhet. Vanlige brukte materialer, for eksempel stål med lav legering, må oppfylle nasjonale jernbanestandarder og internasjonale spesifikasjoner for sammensetning og ytelse. Designfasen krever også vurdering av støpingsprosessbegrensninger, for eksempel å helle retning, krymping og avkjølingshastighet, for å unngå feil under etterfølgende produksjon.

Modellfremstilling

Modellen er grunnlaget for støpingsprosessen og må gjenskape designtegningene nøyaktig. Tradisjonelle materialer som brukes inkluderer tre, plast, voks og metall. Vanlige metoder inkluderer maskinering og 3D -utskrift, hvorav sistnevnte har blitt stadig mer populær de siste årene på grunn av dens høye presisjon og evne til å produsere komplekse former. Etter modellfremstilling er overflatebehandling nødvendig for å sikre en jevn og feilfri finish og unngå pinholes og grove overflater i støpingen. Maskineringskvoter er også inkludert i modelldesign for å lette etterfølgende maskinering.

2. Molding

Sandstøptformer

Sandformer er den mest brukte muggtypen og er laget av ildfast leiresand eller harpikssand. Molding innebærer å danne, kjernefremstilling og montering. Under dannelsen presses en form inn i sand for å skape et hulrom. Formen fjernes deretter for å lage støpehulen. Kjernekomponenten krever en kjerneboks laget av ildfast materiale for å sikre den interne strukturen. Sandformer tilbyr utmerket luftpermeabilitet og formstyrke, og letter gassutladning og smeltet stålstrøm.

Metallformer

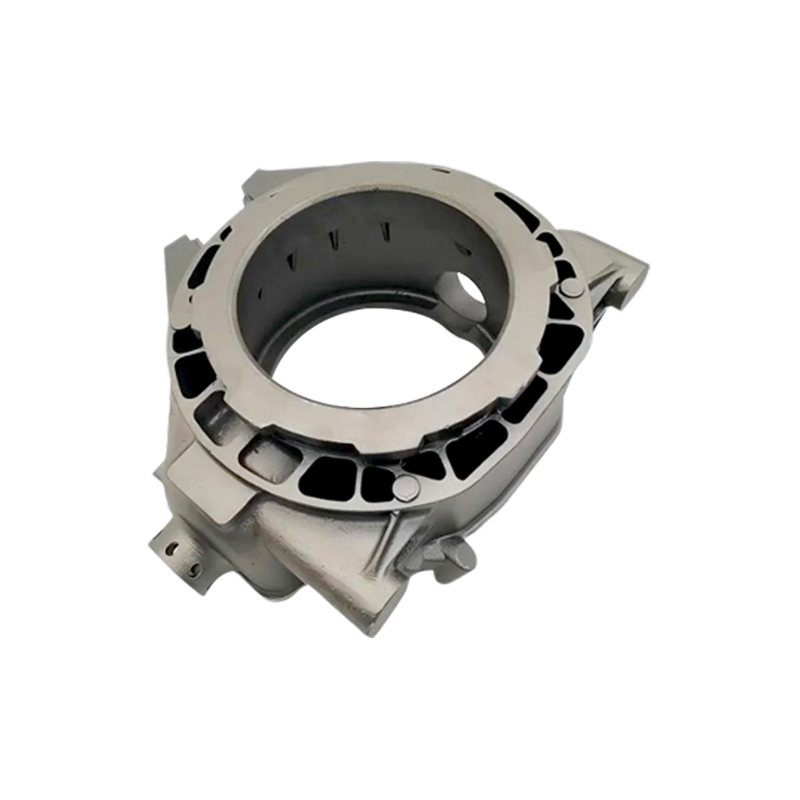

For masseproduserte deler som krever høy presisjon, kan metallformer, for eksempel stålformer, brukes. Metallformer gir fordeler som høy slitestyrke, lang levetid og dimensjonell stabilitet, men de er dyrere å produsere og brukes først og fremst til små, komplekse støpegods. Metallformer produseres ved hjelp av CNC -maskinverktøy og krever varmebehandling for å forbedre hardheten og slite motstand.

3. Smelting og helling

Stålsmelting

Smelteprosessen utføres vanligvis i en elektrisk lysbueovn eller induksjonsovn. Ovnstemperaturen og det kjemiske sammensetningen justeres i henhold til stålblandingen. Innholdet i elementer som karbon, svovel og fosfor er strengt kontrollert for å sikre styrken og seigheten av støpingen. Deoksidisatorer og legeringselementer blir også lagt til under smelteprosessen for å forbedre stålets renhet og ytelse. Etter smelting måles den smeltede ståltemperaturen for å sikre at den er ved passende væsketemperatur under helling.

Hellingsprosess

Helling er et kritisk skritt som påvirker støpekvaliteten. Smeltet stål strømmer inn i formhulen gjennom portsystemet. Et godt designet gatesystem sikrer en jevn strøm av smeltet stål, og unngår turbulens og dannelse av porer. Hellingshastighet og temperatur må kontrolleres strengt. For raskt kan en hastighet føre til gassinneslutninger, mens for langsom hastighet lett kan danne en kald stenging. Etter å ha skjenket, stivner det smeltede stålet gradvis i formen. Kjølehastigheten har en direkte innvirkning på kornstrukturen og støpegenskapene.

4. støping rengjøring og varmebehandling

Rengjøring

Etter størkning krever støpingen sandformeknusing, flashfjerning og overflatens rengjøring. Mekanisk utstyr som kuttere og kverner brukes til å fjerne overflødig materiale for å sikre en klar støpeoversikt. Rengjøring fjerner også gjenværende sand og skala for å forbedre overflaten. Overflatedefekter som porer og inneslutninger blir reparert ved sveising.

Varmebehandling

Varmebehandling er et avgjørende skritt for å forbedre de mekaniske egenskapene til støpegods. Annealing eliminerer indre påkjenninger og forbedrer mikrostrukturens enhetlighet; Normalisering foredler kornstørrelse og øker styrken; Slukking kjøler raskt stålet for å danne en hard martensittisk struktur; og temperering justerer balansen mellom hardhet og seighet. Varmebehandlingsparametere må være nøyaktig tilpasset materialsammensetningen og tiltenkt bruk for å unngå overoppheting eller underkjøling, noe som kan føre til ytelsesnedbrytning.

5. Maskinering og inspeksjon

Maskinering

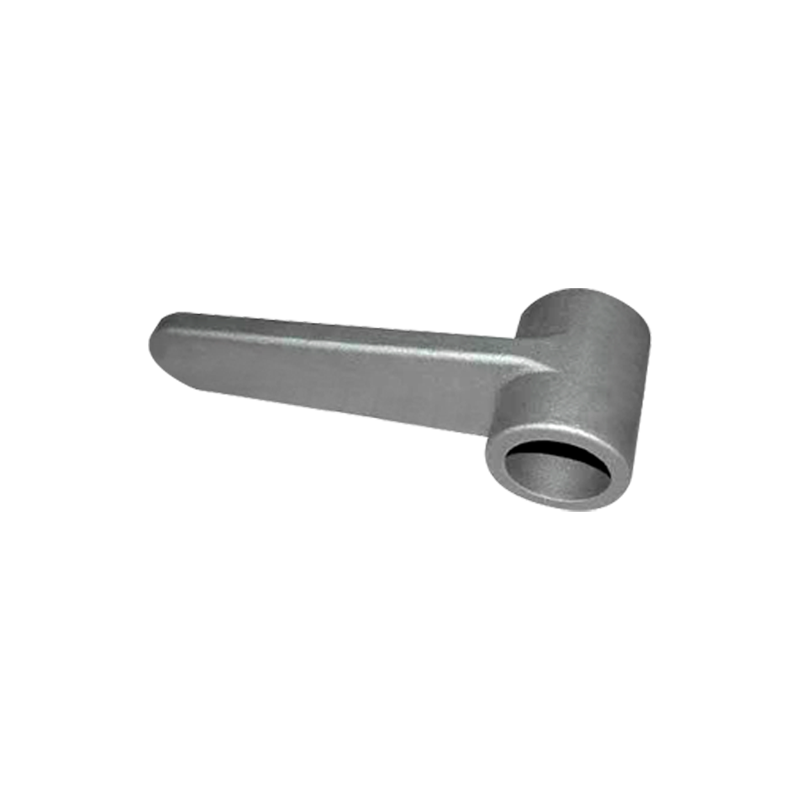

Varmebehandlede støpegods gjennomgår vanligvis etterbehandlingsoperasjoner, inkludert sving, fresing, boring og sliping, for å oppnå de utformede dimensjoner og geometriske toleranser. Maskinering sikrer ikke bare monteringsnøyaktighet, men forbedrer også overflaten og forbedrer delytelsen. Under maskinering må deformasjon og skade forhindres, og inventar må brukes for å sikre delene og kontrollere maskineringskvoter.

Kvalitetsinspeksjon

Støpte ståldeler må gjennomgå strenge ikke -destruktiv testing, inkludert følgende:

Ultrasonic testing (UT): oppdager interne sprekker, inneslutninger og andre feil.

Radiografisk testing (RT): Bruker røntgenbilde for å identifisere interne porer og sprekker.

Magnetisk partikkeltesting (MT): oppdager overflate- og overflateprekker. Dimensjonale målinger og mekaniske egenskapstester (strekk-, hardhets- og påvirkningstester) utføres samtidig for å sikre at produktet oppfyller design og standardkrav.

6. Ferdig produktinspeksjon og emballasje

Endelig inspeksjon

Etter maskinering og testing gjennomføres en omfattende visuell inspeksjon for å sikre fravær av sprekker, deformasjon, rust og andre problemer. Dimensjoner blir gjennomgått for å bekrefte monteringsnøyaktighet. Funksjonstester utføres på nøkkeldeler, for eksempel akseldynamisk balansering.

Emballasje og transport

Ferdige produkter er pakket med sjokkabsorberende materialer for å forhindre skade under transport. Rusthemmere påføres overflaten for å forhindre rust. Emballasjemerket indikerer tydelig produktmodellen, spesifikasjonene, produksjonsdatoen og forholdsregler for å sikre jevn logistikk og installasjon.

Språk

Språk

FT CASTING

FT CASTING