Våre kvalitetssikringstjenester og prosesser sikrer påliteligheten til produktene våre og din tilfredshet.

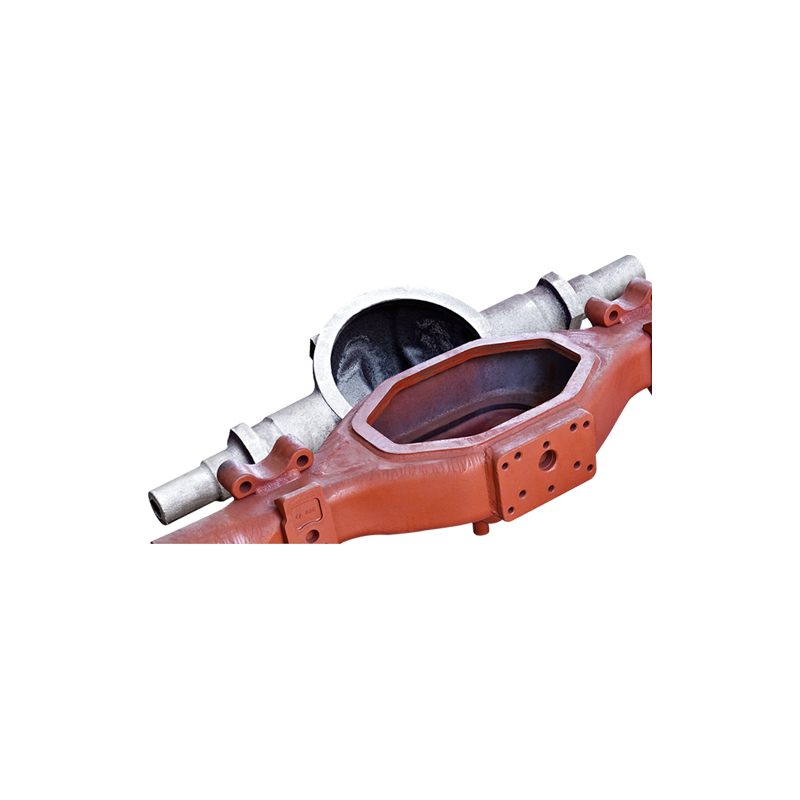

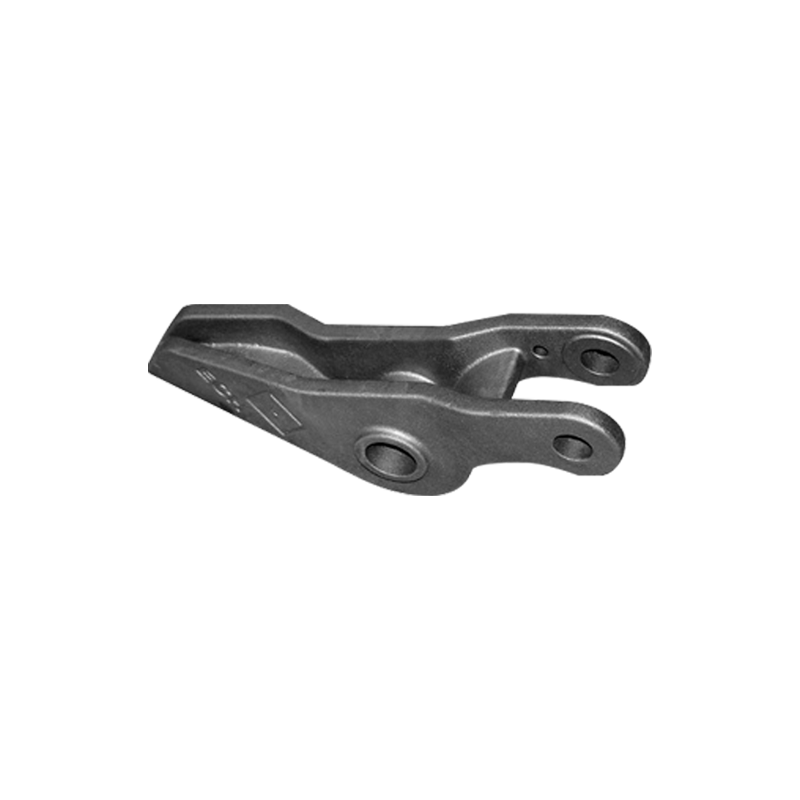

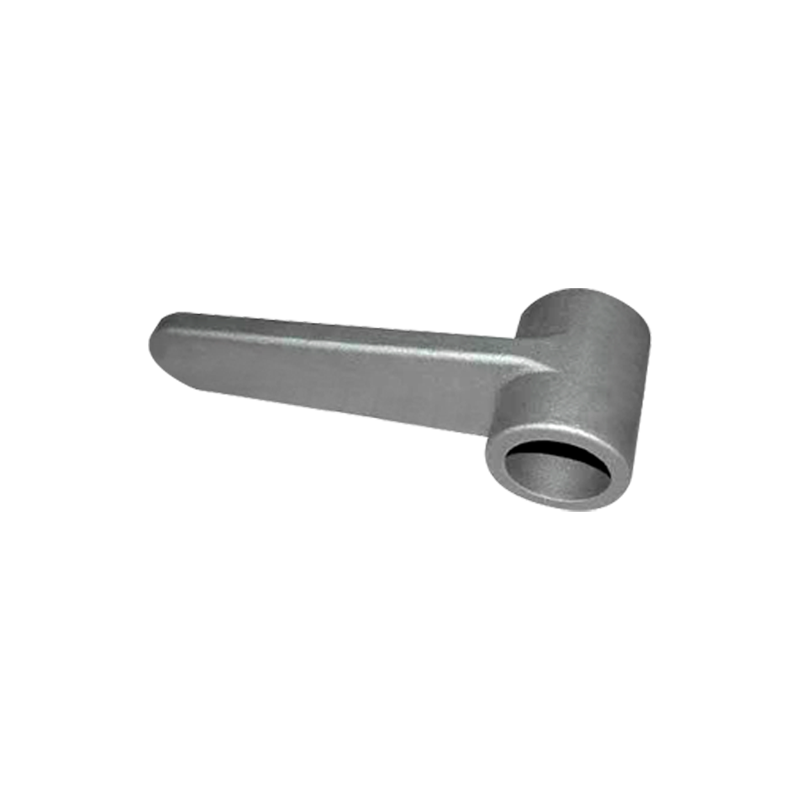

Jernbanebransjen har alltid vært veldig avhengig av ståldeler av høy kvalitet for å sikre togets sikkerhet, pålitelighet og effektivitet. Blant disse delene, Tog støpe ståldeler , som en viktig del av togstrukturen, bærer det viktigste ansvaret for å bære og overføre kraft. Med kontinuerlig fremgang av casting -teknologi og materialvitenskap, har holdbarheten og ytelsen til togstøpt ståldeler blitt betydelig forbedret.

1. Fremskritt innen moderne casting -teknologi

Tradisjonelle støpemetoder, for eksempel sandstøping, selv om de er rimelige og modne, har defekter som porer, krympingshulrom og inneslutninger, som påvirker kvaliteten på støping. For å forbedre ytelsen til castings, er moderne casting -teknologi kontinuerlig innoverende:

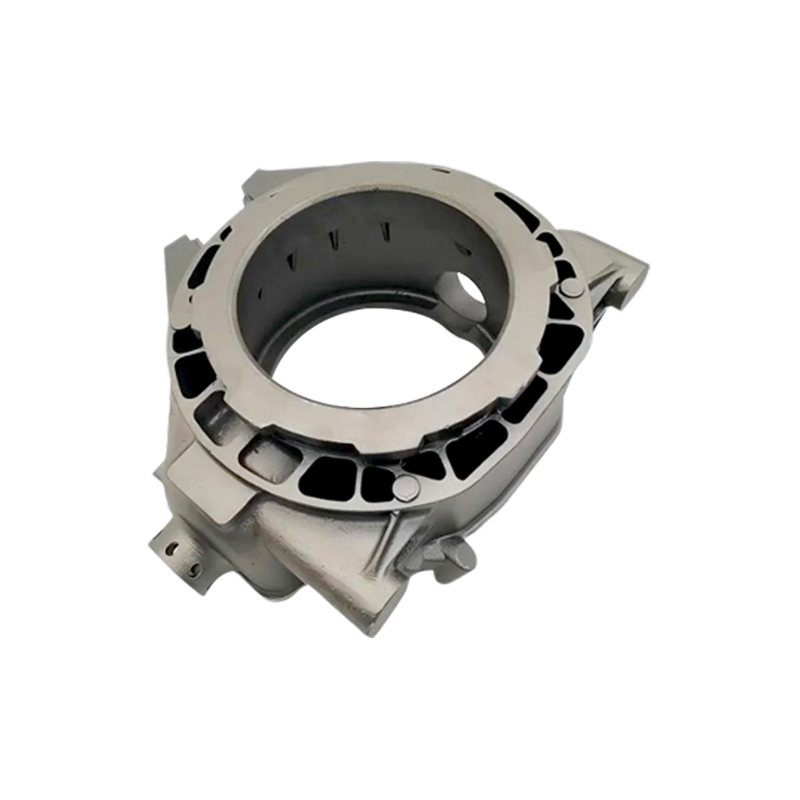

Investeringsstøping: Ved å produsere voksformer med høy presisjon, kan ståldeler med komplekse strukturer og høydimensjonal nøyaktighet oppnås, noe som reduserer mengden etter prosessering.

Forbedret sandstøping: Sandformer laget av nye ildfaste materialer med høy styrke brukes til å forbedre overflatebehandlingen på hulrommet og redusere støpefeil.

Vakuumstøping: Helling av smeltet stål i et vakuummiljø reduserer effektivt gassinneslutninger og oksidasjon, og forbedrer tettheten og mekaniske egenskapene til støpegods.

Disse avanserte prosessene reduserer interne defekter og optimaliserer mikrostrukturen til støpegods, og forbedrer dermed de mekaniske egenskapene og levetiden til støpte ståldeler.

2. Optimalisering av stållegeringssammensetning

Selv om tradisjonell karbonstål har moderat styrke, mangler det korrosjonsbestandighet og slitestyrke, og det er vanskelig å oppfylle kravene til tog under komplekse arbeidsforhold. Forskere har designet en rekke legeringsstålformler basert på funksjonskravene til støpte ståldeler:

Krom (CR): Forbedrer hardheten og korrosjonsmotstanden til stål, spesielt for beskyttelse i oksiderende miljøer og høye luftfuktighetsforhold.

Nikkel (NI): Forbedrer seigheten og lavtemperaturmotstanden til stål, noe som gjør støpeslag mindre utsatt for sprø sprekker i kalde miljøer.

Molybden (MO): Forbedrer styrken med høy temperatur og krypmotstand av stål, egnet for deler som tåler kontinuerlig belastning og høye temperaturfriksjon.

Vanadium (V): Foredler korn, forbedrer den generelle styrken og utmattelsens levetid.

Ved å rasjonelt fordele disse legeringselementene, oppnår støpt ståldeler en god balanse mellom hardhet, styrke, seighet og korrosjonsmotstand, og forbedrer den omfattende ytelsen til togdeler.

3. Innovativ anvendelse av varmebehandlingsprosess

Etter støping må den indre strukturen til støpte ståldeler vanligvis justeres gjennom varmebehandling for å oppfylle kravene til både styrke og seighet. De siste årene har anvendelsen av nye varmebehandlingsteknologier optimalisert ytelsen til deler ytterligere:

Austenitisering og slukking og temperering: tradisjonell slukking og tempereringsbehandlinger, ved å varme opp til austenittesonen og deretter avkjøle raskt, oppnå en martensittisk struktur med høy hardhet og deretter eliminere indre stress og sprøhet gjennom temperering for å oppnå balanserte mekaniske egenskaper.

Isotermisk austenitisering (Austempering): Kontroller kjølehastigheten for å få ståldelene til å oppnå bainittstruktur, forbedre påvirknings seighet og slitasje motstand, egnet for høy styrke slitasjebestandige deler.

Termomekanisk behandling (termomekanisk behandling): Kombiner deformasjonsprosess med varmebehandling, avgrense korn under varmt arbeid og forbedrer styrken og utmattelsens levetid betydelig.

Disse varmebehandlingsteknologiene optimaliserer mikrostrukturen til støpegods, forbedrer utmattelsesmotstand, slitestyrke og påvirkningsmotstand og gjør deler mer egnet for langsiktige komplekse arbeidsforhold for jernbaner.

4. Fremskritt innen kvalitetskontroll og testingsteknologi

Ytelsen til støpte ståldeler avhenger ikke bare av materialer og prosesser, men streng kvalitetskontroll er en viktig del av å sikre sikkerhet. Bruken av moderne deteksjonsteknologi har forbedret nøyaktigheten av defektdeteksjon og ytelsesevaluering i betydelig grad:

Ultralydtesting: Bruk høyfrekvente lydbølger for å oppdage interne sprekker, porer og andre feil, som kan oppdages på nettet i sanntid, noe som forbedrer deteksjonseffektiviteten.

Røntgenradiografi: Den kan intuitivt vise den interne strukturen, finne små inneslutninger og ustabilidifiserte feil, og sikre at støpegodsene er tette og ufarlige.

Magnetisk partikkelinspeksjon: Den har høy følsomhet for overflate- og næroverflate-sprekker og er egnet for å oppdage overflatedefekter av ståldeler.

Datasimulering og emulering: Gjennom numerisk simulering er temperaturfeltet, størkningsprosessen og spenningsfordelingen i støpeprosessen spådd, og design- og prosessparametrene optimaliseres på forhånd for å redusere sannsynligheten for feil.

Kombinert med en rekke deteksjonsteknologier, kan produsenter omgående oppdage og løse kvalitetsproblemer i det tidlige stadiet av støping for å sikre at støpt ståldeler oppfyller designstandardene.

5. Innvirkning på togytelse og sikkerhet

Ovennevnte teknologiske fremskritt har direkte fremmet ytelsesoppgraderingen av togstøpt ståldeler og har en stor innvirkning på den generelle ytelsen til toget:

Utvidet levetid: Støpte ståldeler av høy kvalitet har sterkere tretthet og slitasje motstand, noe som reduserer hyppig erstatning og vedlikehold.

Forbedre driftssikkerheten: Forbedret delstyrke reduserer risikoen for brudd og sikrer at deler er stabile og pålitelige under kjøringen.

Reduser vedlikeholdskostnader og driftsstans: Deler med høye dyregner reduserer vedlikeholdsfrekvens, reduserer vedlikeholdsinvestering og forbedrer driftseffektiviteten til tog.

Forbedre energieffektivitet: Høykvalitetsdeler reduserer mekanisk friksjon og energitap, og hjelper grønt og energisparende jernbanetransport.

Tilpasse til endrede arbeidsforhold: Styrke korrosjonsmotstand og høye temperaturmotstand, slik at tog kan tilpasse seg forskjellige klima og komplekse veiforhold.

Språk

Språk

FT CASTING

FT CASTING