Våre kvalitetssikringstjenester og prosesser sikrer påliteligheten til produktene våre og din tilfredshet.

1. Overlegne materialegenskaper

Stålstøping er foretrukket for å produsere forbindelsesaksel fordi det tillater bruk av høykvalitets, høyytelsesmaterialer som tilbyr eksepsjonelle mekaniske egenskaper. Gjennom støping kan produsenter velge fra et bredt spekter av legert stål som er spesielt skreddersydd for å møte de nøyaktige kravene til applikasjonen. Disse legeringene kan inkludere elementer som karbon, krom, molybden og vanadium, som forbedrer materialets styrke, hardhet og motstand mot varme og slitasje. Ved å bruke disse avanserte materialene forbedrer stålstøping strekkfastheten og seigheten til forbindelsesakselene betydelig, som er avgjørende for å håndtere påkjenningene og kreftene de utsettes for under drift.

Selve støpeprosessen gir nøyaktig kontroll over sammensetningen og kjølehastigheten til stålet, noe som direkte påvirker materialets mikrostruktur. Dette betyr at produsenter kan finjustere egenskaper som kornstruktur og hardhet for å sikre at akselen tåler høye belastninger og mekaniske påkjenninger uten feil. I tillegg reduserer den homogene strukturen til støpt stål risikoen for indre defekter, slik som hulrom eller svake punkter, som er vanlige i andre produksjonsmetoder som smiing eller maskinering. Som et resultat produserer stålstøping forbindelsesaksler med overlegne materialegenskaper, noe som sikrer at de har styrke og holdbarhet til å vare i høyytelsesapplikasjoner.

2. Forbedret strukturell integritet

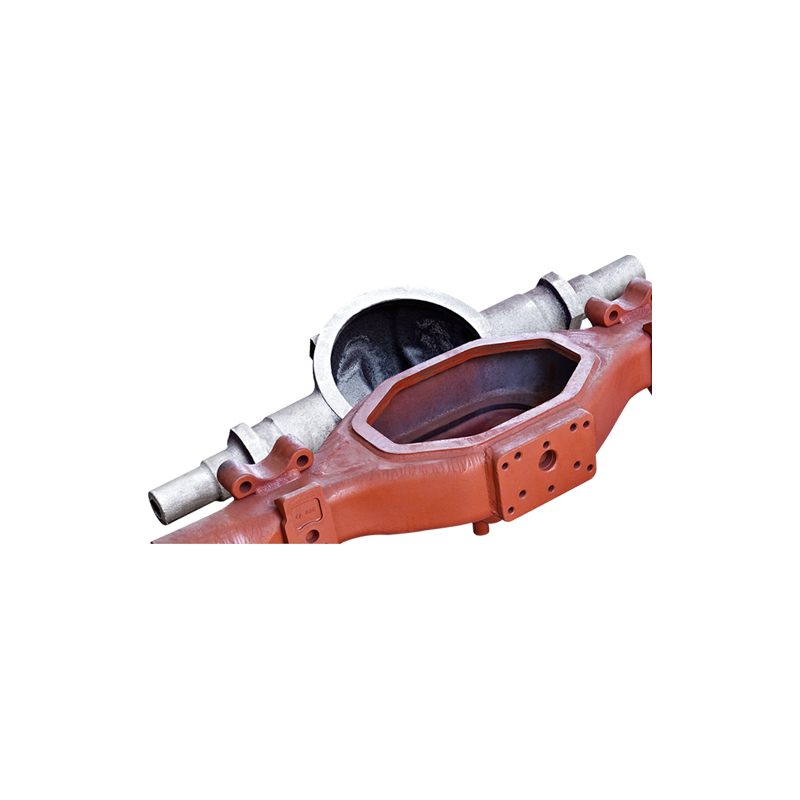

En av de fremtredende fordelene med Stålstøping Koblingsaksel er evnen til å lage deler med forbedret strukturell integritet. I motsetning til andre produksjonsmetoder, som smiing eller maskinering, tillater stålstøping å lage komplekse geometrier og former uten å kreve ytterligere sveiser eller sømmer. Dette betyr at akselens struktur er kontinuerlig og jevn, uten svake punkter som kan være sårbare for svikt under stress. Ved sveising eller boltet design er skjøter og sveiser potensielle sviktpunkter hvor stress kan konsentreres, noe som fører til sprekker eller brudd over tid. Men i en stålstøpt aksel er det faste materialet gjennom hele delen godt integrert, noe som reduserer sannsynligheten for strukturelle feil betydelig.

Selve støpeprosessen kan optimaliseres for å sikre minimal porøsitet eller inkludering av urenheter i materialet. Disse defektene kan tjene som utgangspunkt for sprekker eller svakheter, spesielt i miljøer med mye stress. Stålstøping minimerer disse risikoene ved å tillate en mer kontrollert kjøleprosess som bidrar til å eliminere slike ufullkommenheter. I tillegg kan støpeformene utformes nøyaktig for å imøtekomme de spesifikke geometri- og ytelsesbehovene til akselen, noe som sikrer at den produseres til høyest mulig standard. Dette resulterer i en koblingsaksel som er mye sterkere, mer pålitelig og bedre egnet til å utføre under utfordrende driftsforhold.

3. Tretthetsmotstand

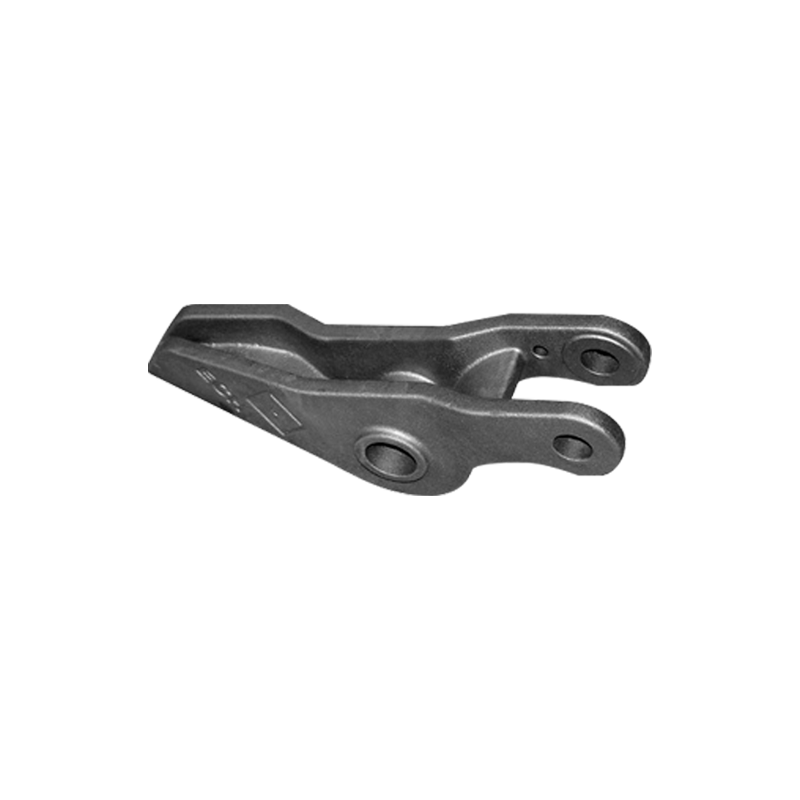

I mange industrielle applikasjoner utsettes koplingsaksler for syklisk belastning, hvor de hele tiden utsettes for varierende nivåer av belastning og belastning. Over tid kan denne gjentatte belastningen føre til at materialer sprekker eller svikter på grunn av tretthet. Stålstøping er spesielt fordelaktig i denne sammenhengen fordi det produserer forbindelsesaksler med overlegen utmattingsmotstand. Støpeprosessen tillater jevn materialfordeling, noe som bidrar til å forhindre svake punkter som kan føre til for tidlig svikt under gjentatt stress.

Mikrostrukturen til det støpte stålet kan konstrueres for å forbedre dets evne til å motstå sprekkforplantning, en nøkkelfaktor i utmattelsessvikt. Ved å inkludere legeringselementer som nikkel eller molybden, kan produsenter forbedre materialets seighet og dets evne til å motstå dynamiske påkjenninger. Den kontinuerlige naturen til det støpte stålet sikrer at akselen forblir sterk selv etter millioner av belastningssykluser. I applikasjoner som drivlinjer for biler, turbinmotorer eller industrimaskineri, hvor koblingsaksler ofte tåler konstant dreiemoment og rotasjonskrefter, er utmattelsesmotstanden gitt av stålstøping avgjørende. Det sikrer at akselen vil opprettholde ytelsen og påliteligheten over en lengre periode, noe som reduserer behovet for hyppige utskiftninger eller vedlikehold.

4. Forbedret slitestyrke

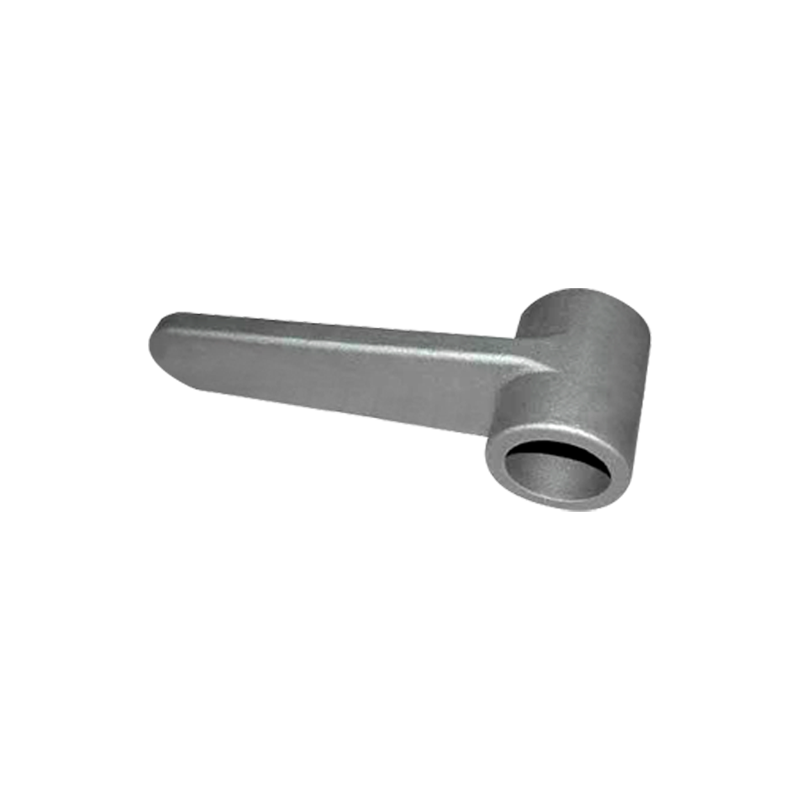

Koblingsaksler utsettes ofte for slitekrefter, spesielt i applikasjoner der de er i konstant kontakt med andre mekaniske komponenter som lagre, gir eller foringer. Stålstøping øker slitestyrken til disse akslingene betydelig, noe som gjør dem bedre rustet til å håndtere friksjonskreftene de møter under drift. I motsetning til materialer som kan slites ned eller miste styrke over tid, kan stålstøpegods lages av høykarbonlegeringer som iboende er hardere og mer motstandsdyktige mot slitasje.

I tillegg til å velge riktig legering, kan produsenter bruke overflatebehandlinger som karburering eller induksjonsherding for å forbedre slitestyrken ytterligere. Karburering innebærer å introdusere karbon til overflaten av stålet, og danner et hardt, slitesterkt ytre lag samtidig som det opprettholdes en tøffere, mer duktil kjerne. Induksjonsherding, derimot, bruker høyfrekvente elektriske strømmer for raskt å varme opp og deretter avkjøle bestemte deler av akselen, og skape en hard, slitesterk overflate. Disse behandlingene øker levetiden til koblingsaksler ved å redusere hastigheten på overflatedegradering, noe som er spesielt viktig i tungt maskineri, gruveutstyr og produksjonssystemer, der overdreven slitasje kan føre til feil og kostbar nedetid.

5. Motstand mot korrosjon og miljøskader

I tillegg til de mekaniske påkjenningene de utsettes for, er koblingsaksler ofte utsatt for tøffe miljøforhold, som fuktighet, kjemikalier eller ekstreme temperaturer. Over tid kan disse miljøfaktorene føre til korrosjon, noe som svekker akselen og kompromitterer dens strukturelle integritet. Stålstøping gir en betydelig fordel på dette området ved å tillate produsenter å velge legeringer som gir utmerket motstand mot korrosjon. Rustfritt stål er for eksempel et vanlig materialvalg for stålstøpte forbindelsesakseler, da det danner et beskyttende oksidlag på overflaten som motstår korrosjon fra fuktighet, kjemikalier og saltvann.

Støpeprosessen tillater inkludering av korrosjonsbestandige elementer som krom eller nikkel, som forbedrer materialets evne til å motstå aggressive miljøer. For applikasjoner i marine miljøer, kjemiske anlegg eller andre industrier der korrosjon er en betydelig bekymring, er evnen til å produsere forbindelsesaksel som er motstandsdyktig mot rust og nedbrytning avgjørende. Stålstøping sikrer at akslingene kan opprettholde sin styrke og funksjonalitet selv når de utsettes for korrosive elementer, reduserer behovet for hyppige utskiftninger og minimerer risikoen for feil forårsaket av miljøskader.

6. Allsidighet i design

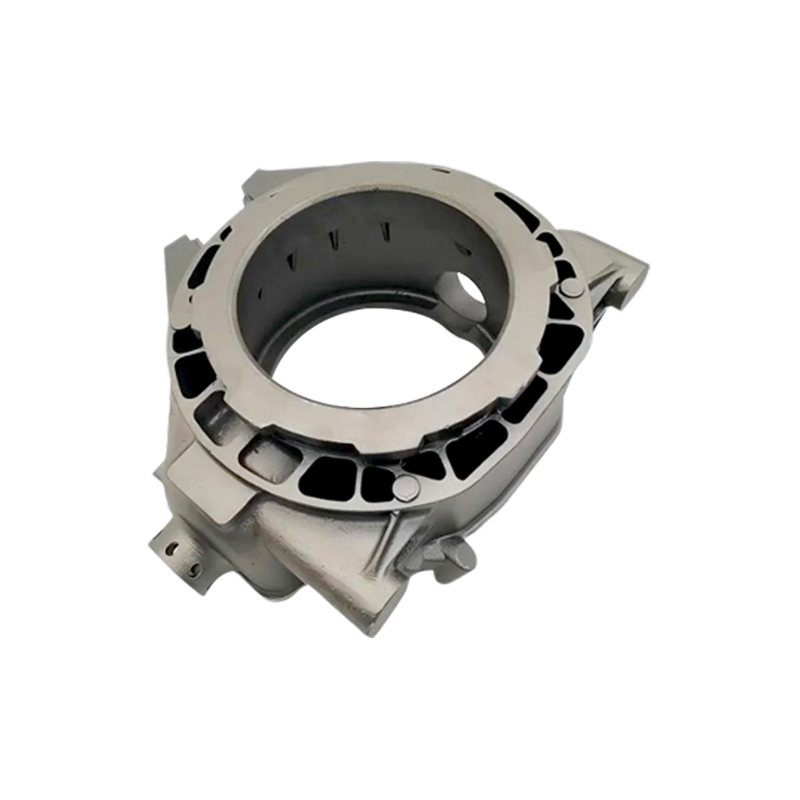

Stålstøping tilbyr enestående allsidighet når det gjelder utforming av forbindelsesaksel med komplekse geometrier eller spesifikke ytelsesegenskaper. I motsetning til smidde eller maskinerte aksler, som kan kreve flere trinn eller tillegg av deler for å oppnå ønsket form, tillater stålstøping å lage forbindelsesaksler med intrikate indre passasjer, spor eller andre funksjoner direkte i støpeprosessen. Denne egenskapen reduserer behovet for ytterligere maskinering eller montering, og sparer både tid og kostnader.

For eksempel kan tilkoplingsaksler som brukes i høyytelsesmotorer eller turbiner trenge å inkludere unike funksjoner som kilespor, splines eller væskekanaler. Stålstøping gjør det mulig for produsenter å integrere disse funksjonene i selve akselen, noe som sikrer en mer sømløs og effektiv design. I tillegg tillater evnen til å kontrollere kjøleprosessen under støping å lage spesifikke mikrostrukturer i forskjellige deler av skaftet, og optimalisere materialets styrke, duktilitet eller hardhet der det er mest nødvendig. Denne designfleksibiliteten gjør stålstøping ideell for applikasjoner som krever spesialdesignede aksler for å møte spesifikke ytelses- eller plassbegrensninger, og tilbyr en effektiv løsning for industrier som spenner fra bil- og romfart til tungt maskineri og kraftproduksjon.

Språk

Språk

FT CASTING

FT CASTING