Våre kvalitetssikringstjenester og prosesser sikrer påliteligheten til produktene våre og din tilfredshet.

1. Forbedret holdbarhet og styrke

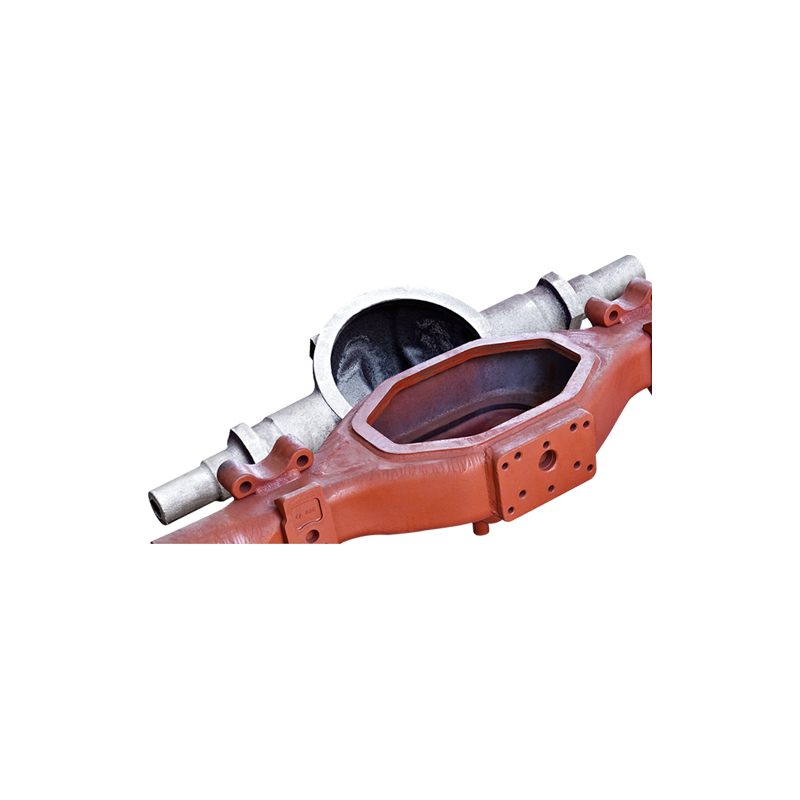

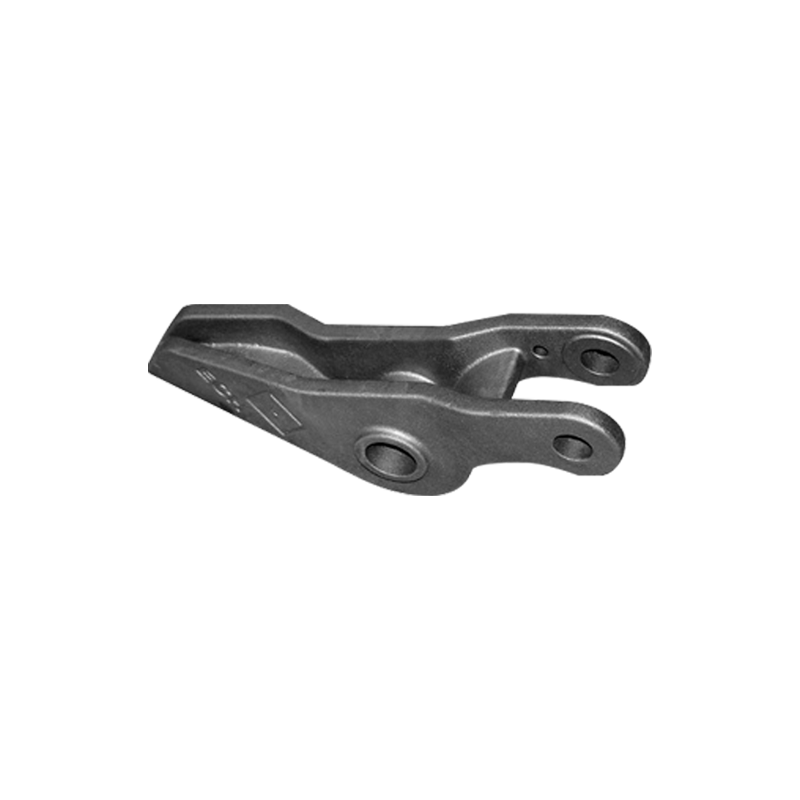

Togstøpeståldeler er en av de mest effektive metodene for å produsere deler som krever både høy styrke og langvarig holdbarhet. Ved togproduksjon må komponenter som hjul, aksler, bremsesystemer og chassis tåle enorm belastning og slitasje. Tog kjører under forhold med høy hastighet, hyppig bremsing og tung belastning, som utøver betydelige krefter på forskjellige deler. Stålstøping gir den nødvendige seigheten for å tåle disse ekstreme forholdene. I motsetning til andre materialer kan støpestål utformes med egenskaper som er skreddersydd for å tåle gjentatte støt, vibrasjoner og store slagkrefter. Den iboende styrken til støpt stål gjør at det er mindre sannsynlig at komponenter svikter under stress, noe som direkte bidrar til sikkerheten og driftssikkerheten til toget. Denne holdbarheten bidrar til å redusere hyppigheten av vedlikehold eller utskifting av komponenter, noe som kan være kostbart og tidkrevende for operatører.

2. Kostnadseffektivitet i storskala produksjon

Støpestål er en svært kostnadseffektiv produksjonsmetode, spesielt for å produsere store mengder komponenter som kreves i togindustrien. Prosessen lar produsenter produsere deler i store partier, noe som reduserer produksjonskostnadene per enhet. Stålstøping innebærer å helle smeltet metall i former, som kan utformes for å romme komplekse former. Dette eliminerer behovet for ytterligere produksjonstrinn som maskinering, som kan være mer arbeidskrevende og kostbart. Når formen er laget, kan den brukes gjentatte ganger, noe som gjør prosessen ideell for masseproduksjon. For produsenter er dette en vesentlig fordel, siden jernbaneindustrien krever et stort antall standardiserte komponenter, som hjul, bremser og fjæringsdeler. Denne effektiviteten i masseproduksjon gir lavere totale kostnader for produsenter, som igjen kan redusere kostnadene for kunder, inkludert togoperatører og vedlikeholdsselskaper.

3. Designfleksibilitet og kompleksitet

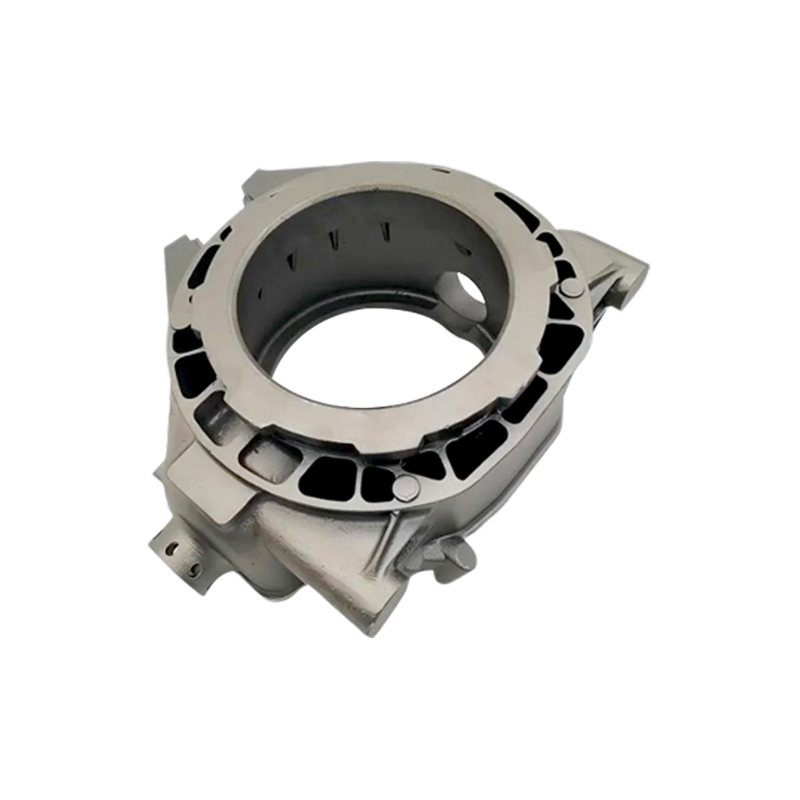

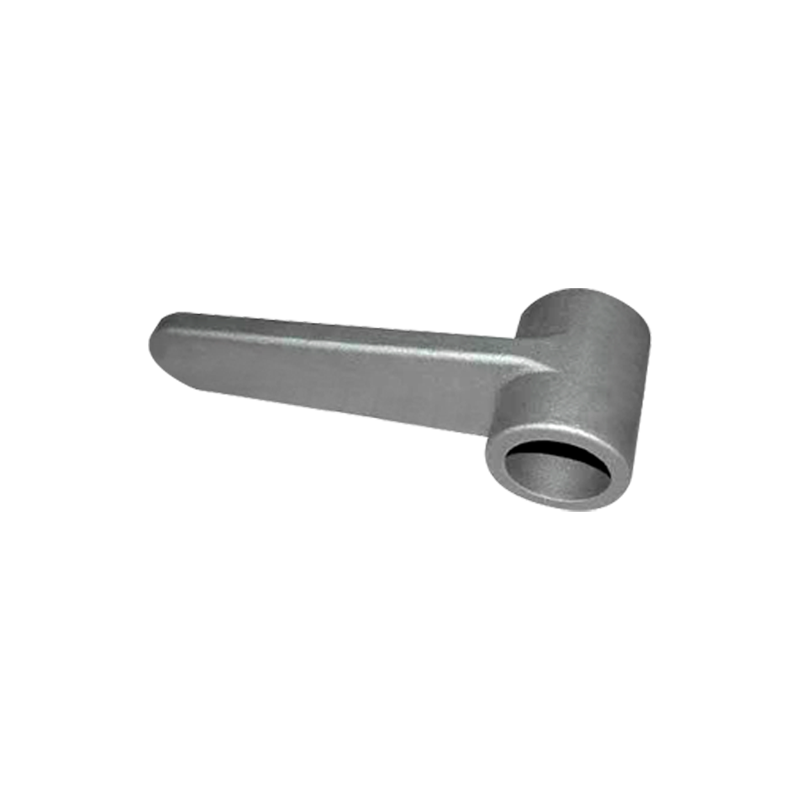

En av de viktigste fordelene med å bruke støping for ståldeler i togproduksjon er muligheten til å lage svært intrikate og tilpassede design. Togkomponenter kreves ofte for å være presise i form, med komplekse geometrier som tjener spesifikke funksjoner. For eksempel krever komponenter som hjul og aksler nøyaktige dimensjoner og vektfordeling for å sikre at hele togsystemet fungerer som det skal. Stålstøping lar produsenter lage disse komplekse formene uten at det går på bekostning av styrken. Med muligheten til å produsere deler med intrikate interne funksjoner, gir støping produsenter fleksibiliteten til å designe komponenter som ellers ville vært umulig å fremstille ved bruk av tradisjonelle metoder som smiing eller maskinering. Denne fleksibiliteten tillater også integrering av funksjoner som hule kammer eller optimalisert vektfordeling i komponenter, noe som kan forbedre ytelsen og redusere unødvendig bulk. Allsidigheten til støping sikrer at delene oppfyller de spesifikke behovene til moderne tog, enten det er for høyhastighetstog eller tunge godstjenester.

4. Forbedret vektfordeling og ytelse

Evnen til å optimalisere vektfordelingen i togkomponenter er avgjørende for å maksimere ytelsen og drivstoffeffektiviteten. Stålstøping gir mulighet for nøyaktig utforming av deler med jevn vektfordeling, noe som direkte påvirker togets evne til å håndtere både akselerasjons- og bremsekrefter. For eksempel kan støping av ståldeler som toghjul og aksler gjøres på en måte som sikrer balansert vektfordeling over komponentene. Dette er avgjørende for å opprettholde stabilitet, redusere slitasje på belter og sikre jevn drift. Riktig balanserte komponenter forbedrer drivstoffeffektiviteten ved å redusere luftmotstand og energiforbruk, noe som bidrar til kostnadsbesparelser for operatørene. Vektfordeling spiller en avgjørende rolle for å forhindre overdreven slitasje på enkelte komponenter, noe som kan føre til høyere vedlikeholdskostnader. Støpte ståldeler er lette, men likevel utrolig sterke, noe som reduserer totalvekten til toget, noe som bidrar til bedre drivstofføkonomi og lavere utslipp.

5. Korrosjonsbestandighet

Tog kjører ofte i miljøer som utsetter komponenter for ulike elementer, som regn, snø og til og med etsende stoffer som salt på kyst- eller vinterveier. Stålstøping gir muligheten til å produsere deler med forbedret motstand mot korrosjon. For eksempel er støpegods i rustfritt stål ofte brukt til kritiske togkomponenter som hjul, aksler og understell på grunn av deres motstand mot rust og nedbrytning over tid. Denne korrosjonsmotstanden er avgjørende for å sikre at deler opprettholder sin integritet og ytelse gjennom hele livssyklusen, selv under utfordrende forhold. I tillegg lar stålstøping produsenter legge til korrosjonsbestandige legeringer til materialsammensetningen, noe som ytterligere forbedrer delenes levetid. Dette reduserer hyppigheten av utskiftninger og vedlikehold, noe som kan være dyrt og forstyrre togdriften. Ved å investere i stålstøping med innebygd korrosjonsbestandighet, kan produsenter sikre at togdeler forblir funksjonelle og pålitelige mye lenger, selv i tøffe klimaer.

6. Høy produksjonseffektivitet og redusert ledetid

En av de betydelige fordelene med å bruke stålstøping i togproduksjon er muligheten til å produsere deler raskt og effektivt. Støpeprosessen er svært automatisert og kan produsere store mengder komponenter på kort tid, noe som er ideelt for høyvolumproduksjonsbehovene til jernbaneindustrien. Når formen er designet og laget, blir prosessen med å produsere deler relativt rask og grei. Denne raske produksjonsprosessen reduserer ledetider og sikrer at togprodusenter kan overholde stramme tidsfrister. I en bransje der tid ofte er avgjørende – enten det gjelder å produsere nye tog eller reparere eksisterende – gir støping av stål et konkurransefortrinn når det gjelder å møte produksjonsplaner. Evnen til å produsere komplekse deler i store partier med minimal tilleggsbehandling sikrer at stålstøping forblir en tidseffektiv produksjonsmetode, spesielt sammenlignet med andre teknikker som smiing eller maskinering, som kan være mer arbeidskrevende.

7. Vektreduksjon og drivstoffeffektivitet

Å redusere vekten til et tog er en viktig faktor for å forbedre dens totale drivstoffeffektivitet. Stålstøping lar produsenter lage sterke og lette komponenter som bidrar til å redusere totalvekten til toget. Ved å bruke avanserte legeringer og støpeteknikker kan produsenter produsere deler som hjul, aksler og bremsesystemer som er både sterke og lette, uten å ofre holdbarhet eller ytelse. Lettere tog bruker mindre energi for å bevege seg, noe som resulterer i reduserte drivstoffkostnader og forbedret driftseffektivitet. Vektbesparelsene strekker seg også til reduksjon i slitasje på skinnene, noe som bidrar til å minimere vedlikeholdskostnadene for jernbaneoperatører. Lettere tog bidrar til reduksjon i karbonutslipp, og bidrar til å møte stadig strengere miljøstandarder. I sammenheng med moderne transportsystemer, som legger større vekt på bærekraft, er muligheten til å lage lettere og mer drivstoffeffektive tog gjennom stålstøping en betydelig fordel.

8. Bedre vibrasjonsabsorpsjon

Togene utsettes for konstante vibrasjoner fra spor-, bevegelses- og bremsesystemer, noe som kan påvirke passasjerenes komfort, samt ytelsen og levetiden til togkomponenter. Stålstøping kan brukes til å produsere deler som absorberer og demper vibrasjoner, og bidrar til jevnere togdrift. For eksempel kan toghjul og fjæringssystemer utformes ved hjelp av støpeteknikker for å forbedre deres evne til å absorbere støt og vibrasjoner, og sikre at passasjerene får en mer komfortabel tur. Komponenter som effektivt demper vibrasjoner opplever mindre slitasje, noe som forlenger levetiden og reduserer vedlikeholdsbehovet. Vibrasjonsabsorbering er spesielt kritisk i høyhastighets jernbanesystemer, der enhver overflødig vibrasjon kan ha betydelige effekter på både komforten til turen og togets strukturelle integritet.3

Språk

Språk

FT CASTING

FT CASTING