Våre kvalitetssikringstjenester og prosesser sikrer påliteligheten til produktene våre og din tilfredshet.

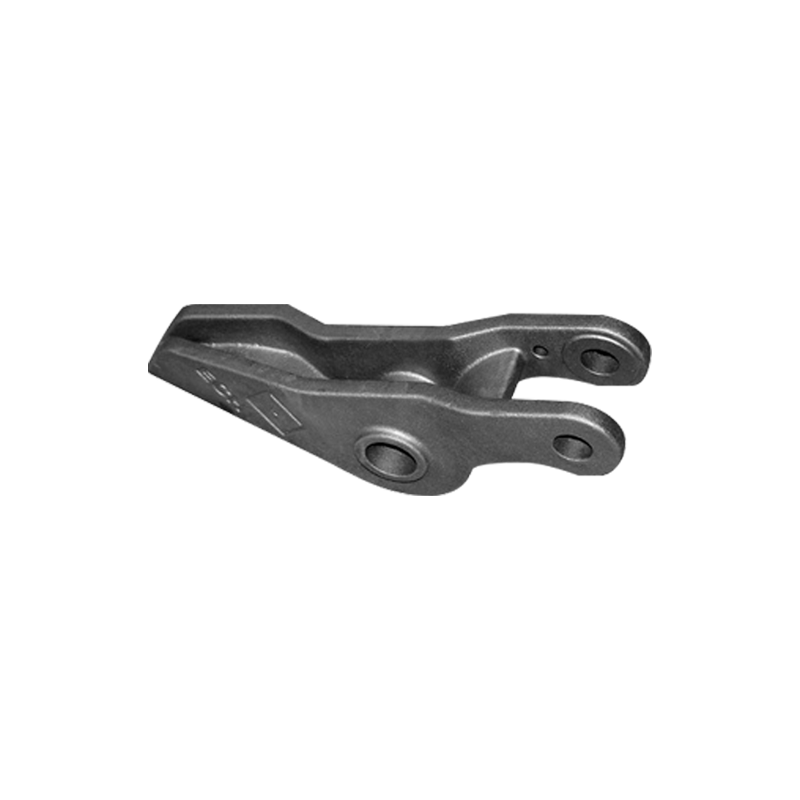

1. Designoptimalisering

Impellerbalansering begynner på designstadiet. På dette stadiet designer ingeniører omhyggelig geometrien til løpehjulet for å sikre at vekten av bladene og navet er jevnt fordelt. Symmetri i designet er nøkkelen fordi enhver ubalanse kan forårsake vibrasjoner, overdreven slitasje og til og med redusert effektivitet når pumpehjulet roterer med høye hastigheter. For å unngå disse problemene brukes ofte datastøttet design (CAD)-verktøy og computational fluid dynamics (CFD)-programvare for å simulere strømningsegenskapene til impelleren for å identifisere mulige balanseringsproblemer på forhånd.

Designoptimalisering fokuserer ikke bare på tykkelsen og vinkelen på bladene, men sikrer også at den totale størrelsen og strukturen til Støping av høyhastighets impeller tåler sentrifugalkreftene ved høye hastigheter. Simuleringsverktøy kan også forutsi oppførselen til løpehjulet når det utsettes for krefter, slik at ingeniører kan optimalisere designet før produksjon og redusere forekomsten av balanseringsproblemer. I tillegg vil materialfordelingen, spenningskonsentrasjonspunkter, aerodynamiske egenskaper etc. til løpehjulet påvirke balansen, så alle disse faktorene må tas med i designprosessen.

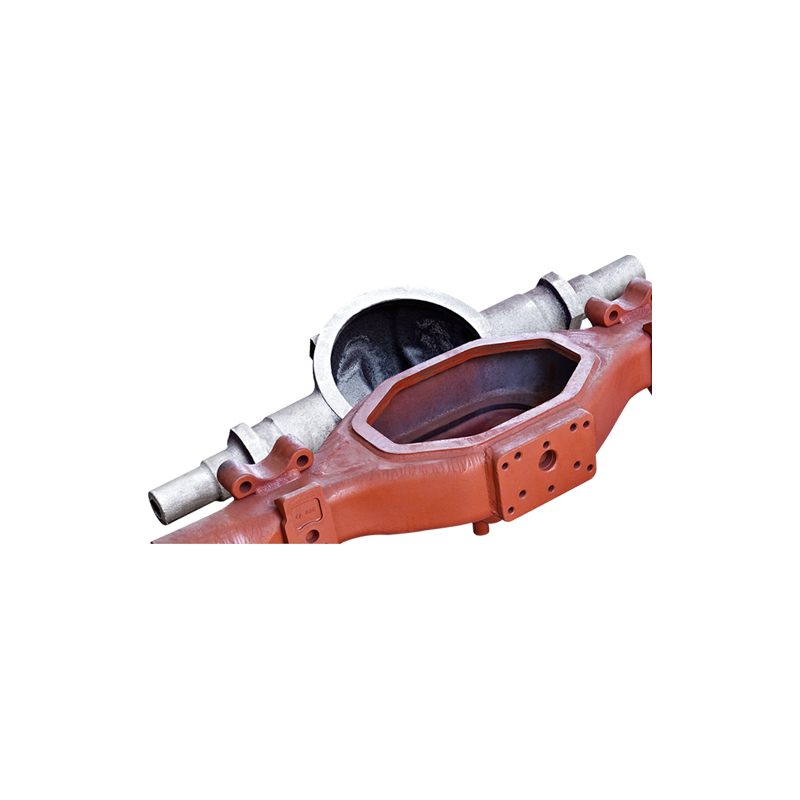

2. Presisjonsstøpeprosess

Etter at designet er fullført, blir støpeprosessen et nøkkelledd for å sikre balanse. Vanligvis er pumpehjulet laget av høyfaste legeringer eller stål, som må fordeles jevnt under støpeprosessen. Enhver inkonsekvens i materialstrøm eller kjølehastighet kan føre til ujevn krymping eller tetthetsendringer, noe som kan forårsake ubalanse. For å unngå dette inkluderer vanlige støpeteknikker presisjonsstøping (som investeringsstøping) eller sandstøping, som strengt kontrollerer temperatur og materialflyt.

Under støpingen må formen utformes slik at materialet kan avkjøles jevnt. Kjølekanalene og termiske kontrolltiltak i formen vil bli optimalisert for å sikre konsistente kjølehastigheter på overflaten og innsiden av støpegodset. Konsistensen av kjølehastigheten er kritisk fordi ujevn kjøling kan føre til at det dannes spenningskonsentrasjonspunkter inne i materialet, som igjen påvirker den totale balansen til løpehjulet.

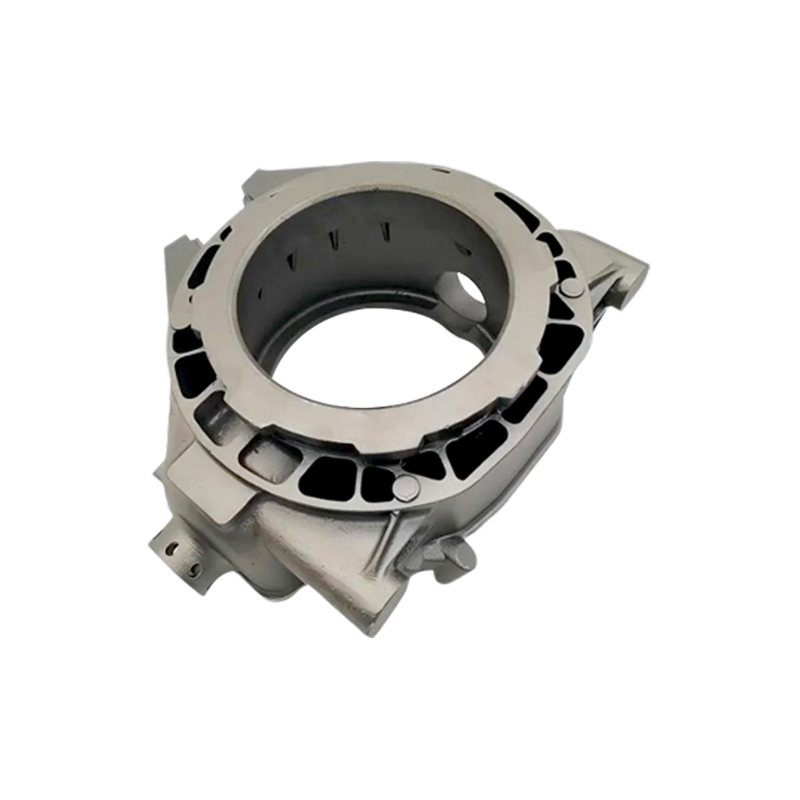

3. Etterfølgende maskinering

Etter støping må løpehjulet maskineres for ytterligere å sikre nøyaktigheten av formen og kvaliteten. På dette tidspunktet brukes vanligvis CNC-maskiner til maskinering for å fjerne overflødig materiale og sikre at størrelsen og formen på pumpehjulet oppfyller designkravene. Maskineringstrinnet er kritisk fordi selv små geometriske avvik kan føre til at impelleren mister balansen når den roterer med høye hastigheter.

Under denne prosessen blir hver komponent av impelleren nøye maskinert, inkludert trimming av bladene og nøyaktig sliping av navet. Dette er ikke bare for estetikk, men også for å sikre jevn massefordeling av løpehjulet og forhindre balanseringsproblemer forårsaket av ujevnheter under støping eller avkjøling. Målet med maskineringsfasen er å få hver del av impelleren til ønsket vekt og form for å unngå skjev vekt eller strukturell asymmetri.

4. Dynamisk balansetest

Etter maskinering må pumpehjulet være dynamisk balansert for å oppdage og korrigere eventuell gjenværende ubalanse. Dynamisk balansering gjøres ved å snurre løpehjulet med høy hastighet og bruke en dedikert balanseringsenhet for å oppdage vibrasjonen. Vibrasjon er vanligvis forårsaket av ujevn massefordeling, og balanseringsenheten kan nøyaktig lokalisere det ubalanserte området.

Under testen, hvis det oppdages en ubalanse, kan teknikeren gjøre justeringer ved å fjerne materiale på den tyngre siden av pumpehjulet eller legge til balanserende vekter på den lettere siden. Dette trinnet er avgjørende for å sikre at pumpehjulet går jevnt ved høye hastigheter, spesielt i industrielt utstyr som trenger å gå over lang tid. Redusering av vibrasjoner forlenger ikke bare levetiden til løpehjulet, men forbedrer også effektiviteten til utstyret og reduserer energitap på grunn av vibrasjoner.

5. Ikke-destruktiv testing (NDT)

Ikke-destruktive testteknikker (som røntgentesting eller ultralydtesting) er også viktige midler for å sikre balanse under produksjonen. Disse inspeksjonsmetodene kan identifisere interne defekter i materialet, som porer, sprekker eller andre problemer som kan forårsake ujevn massefordeling, uten å ødelegge impelleren. Siden disse interne defektene ofte er usynlige for det blotte øye, kan de forårsake alvorlige balanseringsproblemer når pumpehjulet roterer i høye hastigheter hvis det ikke behandles i tide.

Gjennom ikke-destruktiv testing kan potensielle problemer oppdages på et tidlig stadium etter støping og rettes opp før problemet blir alvorlig. Disse teknologiene hjelper produsenter med å sikre at hvert løpehjul er strukturelt solid og har en jevn fordeling av materiale, og reduserer dermed forekomsten av balanseringsproblemer. Dette forbedrer ikke bare kvaliteten på produktet, men reduserer også kostnadene ved påfølgende reparasjoner og utskiftninger.

Språk

Språk

FT CASTING

FT CASTING