Våre kvalitetssikringstjenester og prosesser sikrer påliteligheten til produktene våre og din tilfredshet.

1. Materialforberedelse

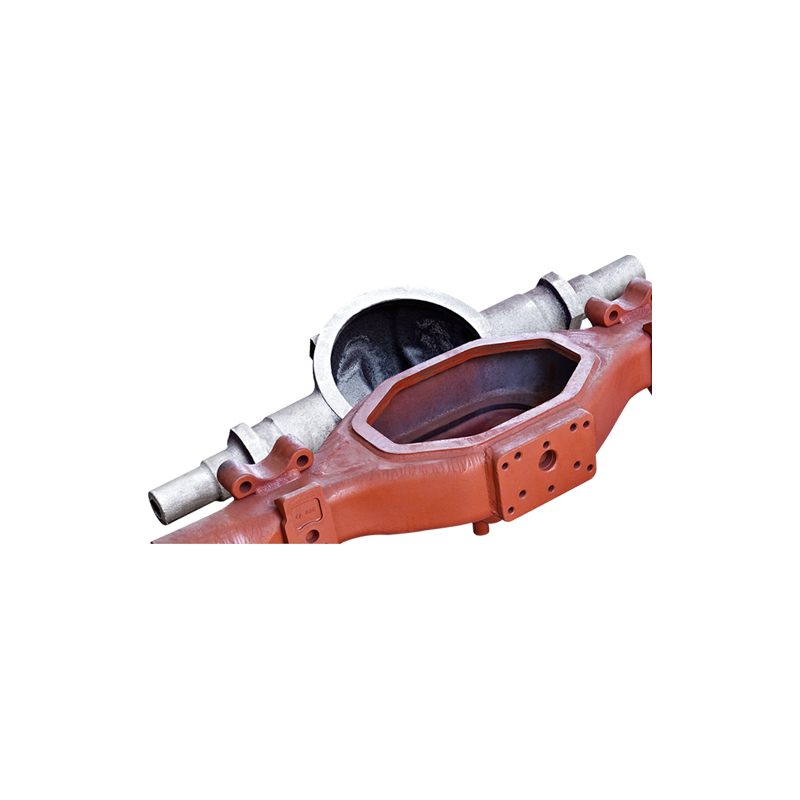

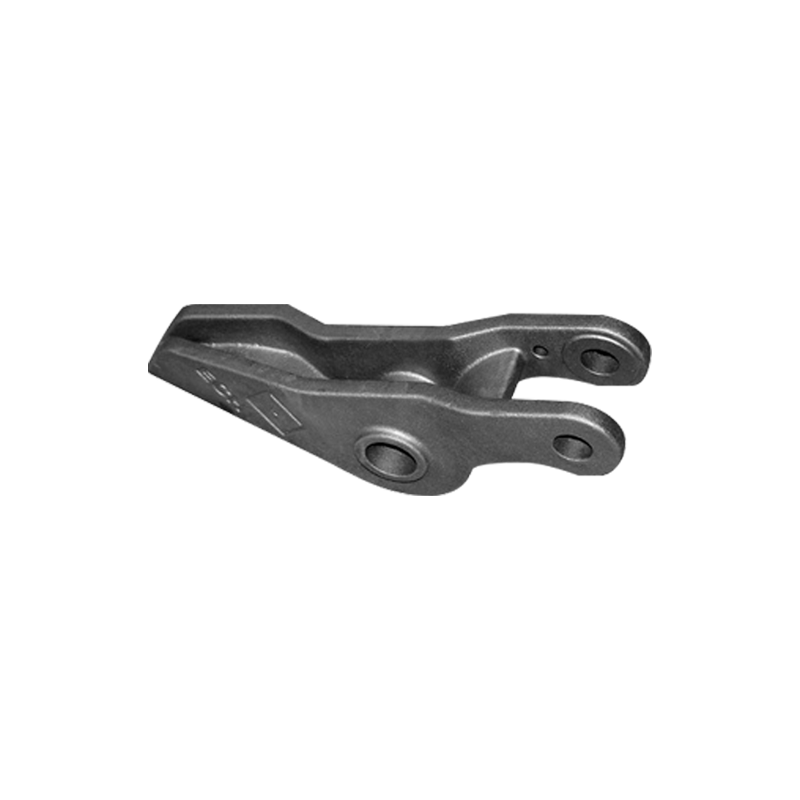

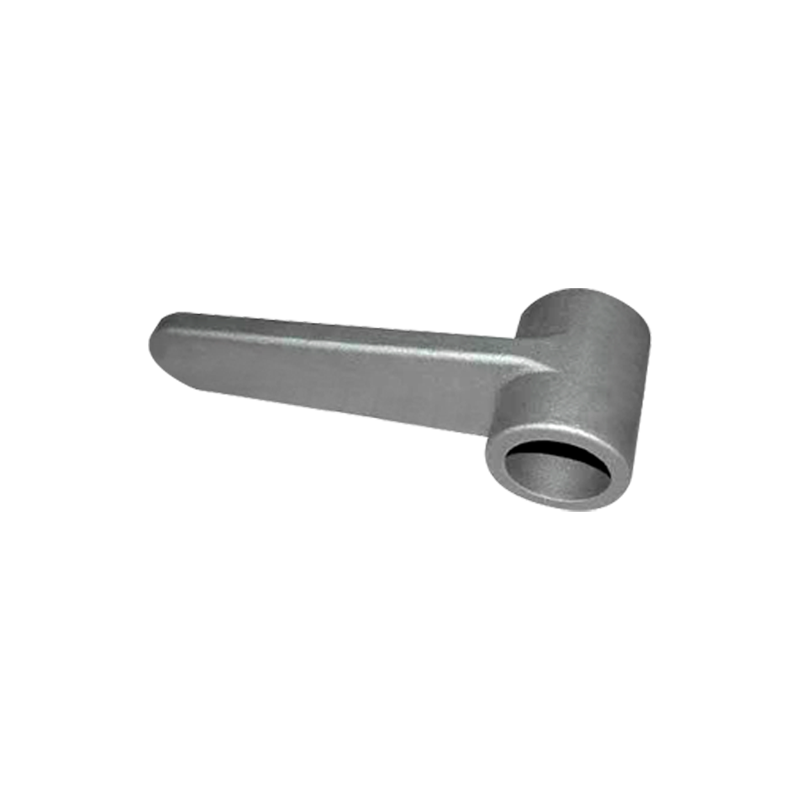

Det første trinnet i produksjonen Støpestål armaksel er å velge riktig stål. Valget av stål er avgjørende for ytelsen til den endelige støpingen. Karbonstål, legert stål eller spesialstål brukes vanligvis, som har utmerkede mekaniske egenskaper og korrosjonsbestandighet. Karbonstål har høy styrke og hardhet, som er egnet for produksjon av deler som må tåle store belastninger; legert stål forbedrer slitestyrken, korrosjonsmotstanden og seigheten til materialet ytterligere ved å tilsette andre elementer (som krom, nikkel og molybden). Valg av materialer er ikke bare basert på kostnad, men også på produktets bruksforhold, nødvendige mekaniske egenskaper og miljøkrav.

Etter at materialet er tilberedt, smeltes det vanligvis. Smelting er en svært kritisk prosess. Stålet må varmes opp til smeltepunktet (vanligvis mellom 1370°C og 1530°C) til det er helt smeltet. For å sikre at ytelsen til stålet er optimal, må den kjemiske sammensetningen justeres under smelteprosessen. Ved å legge til spesifikke legeringselementer kan holdbarheten, korrosjonsbestandigheten og høytemperaturbestandigheten til stålet forbedres. Disse forbehandlingene påvirker direkte kvaliteten på sluttproduktet og sikrer at den påfølgende støpeprosessen kan forløpe jevnt.

2. Formdesign og produksjon

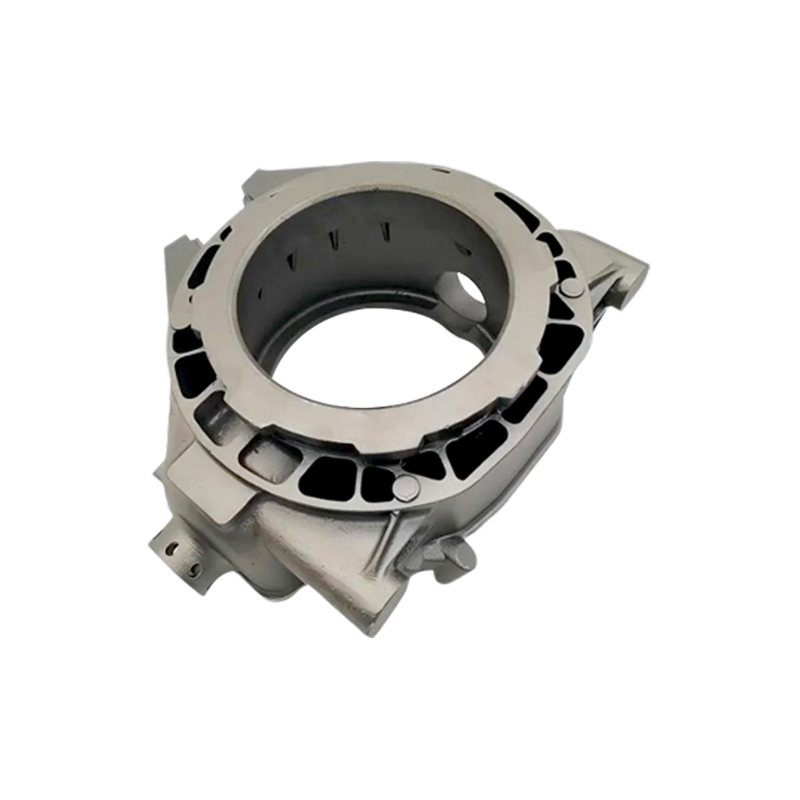

Formdesign er et svært kritisk trinn i produksjonen av støpestålarmaksel. Kvaliteten og utformingen av formen bestemmer direkte den endelige formen og ytelsen til støpingen. Former deles vanligvis inn i engangssandformer og gjenbrukbare metallformer. Sandstøping brukes vanligvis til å lage støpegods med komplekse former eller store størrelser, mens metallstøping er egnet for å produsere relativt enkle deler med høye presisjonskrav.

Når du designer støpeformen, må faktorer som krympingshastigheten, kjølehastigheten og materialflyten til støpegodset vurderes for å sikre at støpingen ikke har defekter som sprekker og porer under kjøleprosessen. Samtidig bør formens størrelsesdesign fullt ut vurdere volumendringen til stålet under avkjøling for å unngå unødvendig stress. Vanligvis bruker designere datastøttet design (CAD) programvare for å designe formen nøyaktig og forutsi potensielle problemer ved å simulere støpeprosessen. Til slutt må formen som produseres ikke bare oppfylle størrelseskravene, men også ha tilstrekkelig styrke og høy temperaturbestandighet for å takle infusjonsprosessen av smeltet stål.

3. Smelting og helling

Smelting er et kritisk trinn i produksjonsprosessen til Casting Steel Arm Shaft, som bestemmer den kjemiske sammensetningen og materialegenskapene til den endelige støpingen. I denne prosessen varmes stålet opp til en fullstendig smeltet tilstand, vanligvis ved en temperatur mellom 1370°C og 1530°C. Under smelting må temperaturen og sammensetningen av stålet overvåkes kontinuerlig for å sikre at kvaliteten på det flytende stålet oppfyller de forventede kravene. For støpegods med høy ytelse utføres vanligvis raffineringsbehandling for å fjerne urenheter i stålet og forbedre materialets renhet.

Etter at stålet er helt smeltet, helles det i formen. Helleprosessen krever spesiell forsiktighet, og hellehastigheten, trykket og temperaturen må kontrolleres strengt for å unngå bobler eller andre defekter i det flytende stålet under helleprosessen. Moderne støperier bruker ofte automatisert utstyr for å fullføre denne prosessen for å sikre nøyaktighet og konsistens. Etter helling begynner det flytende stålet å avkjøles og stivne, og danner gradvis formen på støpen. Denne prosessen krever at operatøren har lang erfaring for å sikre at det ikke oppstår porer, sprekker eller andre støpefeil under helle- og kjøleprosessen.

4. Avkjøling og størkning

Etter at det flytende stålet er sprøytet inn i formen, er kjøleprosessen nøkkelleddet i dannelsen av støpegodset. Under kjøleprosessen størkner stålet gradvis fra flytende tilstand for å danne den endelige formen på støpestålarmakselen. Hastigheten og metoden for avkjøling påvirker direkte den indre strukturen, kornstørrelsen og de mekaniske egenskapene til støpingen. Avkjøling for raskt kan forårsake større belastning inne i støpegodset og til og med forårsake sprekker; mens avkjøling for sakte kan føre til kornvekst og redusere materialets seighet. Støperier designer vanligvis passende kjølemetoder og tider i henhold til størrelsen, tykkelsen og materialet til forskjellige støpegods.

Under kjøleprosessen vil støpingen naturlig krympe, så dette må tas i betraktning når du designer formen. Moderne støpeteknologi bruker datasimuleringsteknologi for nøyaktig å kontrollere kjøleprosessen for å sikre at størrelsen og formen på støpen oppfyller designkravene. Etter avkjøling fjernes støpegodset fra formen. På dette tidspunktet er støpestålarmakselen i utgangspunktet dannet, men det kan fortsatt være rester av sand, helleporter eller overflødige grader på overflaten, noe som krever videre bearbeiding.

5. Demolding og forbehandling

Etter at støpestålarmakselen er avkjølt og størknet, må den fjernes fra formen. Demolding er prosessen med å fjerne det ferdige støpegodset fra formen, enten mekanisk eller manuelt. Demolding metoder varierer avhengig av type mold. For sandstøping ødelegges formen under avformingen, så det kreves en ny form for hver støping. For støping av metallform kan formen gjenbrukes, men det er fortsatt nødvendig å sørge for at overflaten på støpingen ikke blir skadet under avformingen.

Etter avstøping har overflaten av støpegodset vanligvis en helletut, overflødige metallgrader og sandmuggrester. For å oppnå en høyere grad av presisjon og overflatefinish av støpingen, kreves det foreløpig rengjøring og bearbeiding. Vanlige metoder inkluderer bruk av mekaniske verktøy for å fjerne blits og grader, eller bruk av sandblåsing for å rense overflatesanden. Formålet med forbehandlingen er å sikre at utseendet til støpegodset oppfyller kravene og legge grunnlaget for etterfølgende presisjonsbehandling og behandling.

Språk

Språk

FT CASTING

FT CASTING